金属の機械加工における基礎知識と加工方法の選び方

/

製品や部品の製造において欠かせない金属の機械加工。この記事では、機械加工の種類や特徴、金属材料の選び方、加工精度、工作機械の使い分けについて解説します。

金属の機械加工の種類と特徴

機械加工には様々な種類があり、それぞれに特徴があります。目的に合わせた加工方法を選ぶことは、高品質な製品づくりの第一歩となります。

- 切削加工

- 研削加工

- 放電加工

- 研磨加工

- 成形加工

- 付加加工

- 熱処理加工

ここでは主な加工方法について詳しく見ていきます。

除去加工の種類

除去加工は、材料から不要な部分を取り除いて目的の形状を作る加工技術です。切削加工や研削加工に加えて、研磨加工も重要な除去加工の一種となります。

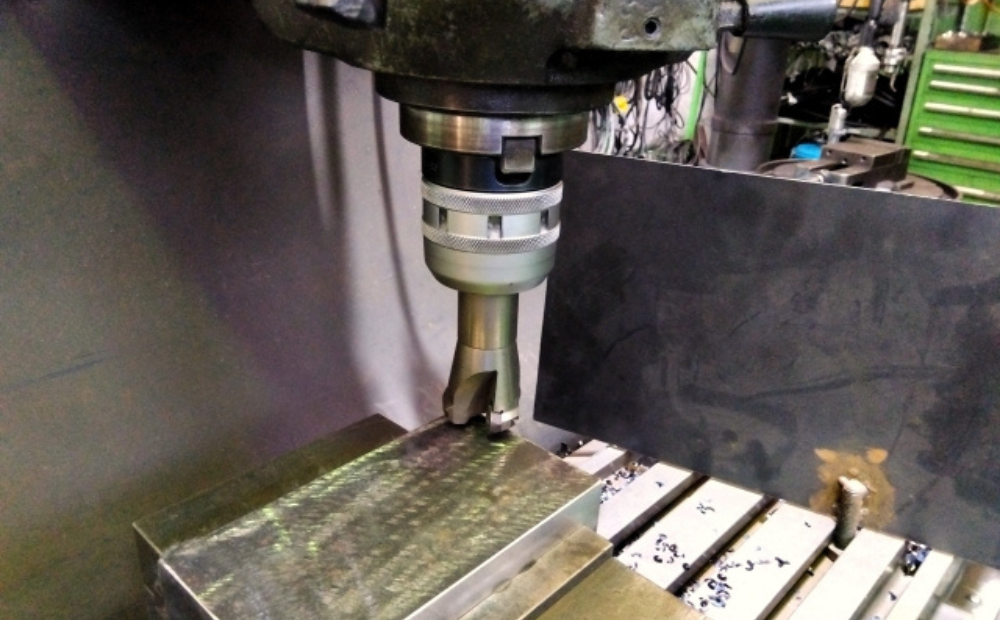

切削加工

切削加工は、工作機械や切削工具を使って材料を削り、目的の形状を作り出す加工方法です。金属を切削するための工具には、バイトやエンドミルなどがあり、それぞれの工具に適した使い方があります。

切削加工の特徴は、高精度な加工が可能なことと複雑な形状も作れることです。加工条件を適切に設定することで、様々な金属材料に対応できます。大量生産から一品ものまで幅広い製造に対応でき、表面の仕上がりも良好です。精密な機械部品の製造に適しており、産業機械や自動車部品など、多くの分野で活用されています。

研削加工

研削加工は、砥石という特殊な工具を使って金属を削る方法です。砥石は、非常に硬い小さな粒(砥粒)で構成されており、高速回転させることで金属を少しずつ削り取ります。

砥粒の材料にはダイヤモンドや炭化ケイ素などが使用され、要求される精度や加工する金属の種類によって使い分けます。

研削加工は、切削加工の100倍以上の工具回転数で加工するため、とても滑らかな表面にすることが可能です。主に、高い精度や表面品質が要求される部品の仕上げ工程で使用されます。金型や精密機器の部品製造には欠かせない加工方法となっています。

放電加工

放電加工は、電気の力を利用した特殊な加工方法です。電極と加工物の間で発生させる放電の熱で金属を溶かし、形を作り出します。型彫り放電加工とワイヤ放電加工の2種類があり、それぞれ異なる特徴を持っています。

型彫り放電加工は、電極の形状を金属に転写できる特徴があり、複雑な形状の金型製作に使用します。ワイヤ放電加工は、細い線状の電極で金属を切断する方法で、精密な切り抜き加工に適しています。

通常の切削加工では難しい硬い材料の加工や、微細な形状の加工が可能です。

研磨加工

研磨加工は、微細で硬度の高い砥石を用いて、材料の表面を少量ずつ削り、滑らかな状態へ仕上げる技術です。研削加工の仕上げ工程として位置づけられ、表面の凹凸を極限まで少なくできます。

研磨加工では、砥粒サイズを段階的に細かくしていくことで、光沢のある美しい表面を実現します。外観・美観の向上だけでなく、製品精度・強度の向上、錆びや汚れの付着防止効果も期待できます。

自動車の外装部品や精密機器のケースなど、美観と機能性の両方が要求される製品に広く採用されています。

成形加工の種類

成形加工は、金属を変形させることで目的の形状を作る加工技術です。材料の塑性という性質を活用した塑性加工と、溶融した金属を型に流し込む鋳造加工に大別されます。

塑性加工

塑性加工は、金属の塑性(変形した形を維持する性質)を利用して、力を加えて目的の形状に成形する技術です。材料の無駄が少なく、大量生産に適した経済的な加工方法として重要な位置を占めています。

代表的な塑性加工には、プレス加工、鍛造、転造があります。プレス加工では板状の材料を型で成形し、自動車のボディパネルや家電製品の筐体を製造します。

鍛造では材料を叩いて圧力を加えることで強度を向上させ、エンジン部品や工具類に使用されます。転造ではボルトやねじ類の加工に用いられ、材料の流れを活かした高強度な製品を作り出します。

鋳造加工

鋳造加工は、溶融した金属を鋳型に流し込み、冷却固化させて目的の形状を得る最も古い金属加工技術の一つです。複雑な形状や中空構造も一体で製造でき、材料の歩留まりが良好な特徴を持ちます。

鋳造には、砂型鋳造、金型鋳造、ダイカストなど様々な手法があります。砂型鋳造は大型部品に適し、金型鋳造は寸法精度が高く、ダイカストは薄肉で複雑な形状の量産に優れています。

自動車のエンジンブロックや建築用金具、美術品まで幅広い分野で活用され、現代製造業の基盤技術となっています。

付加加工

付加加工は、材料に他の要素を付け加えることで機能や性能を向上させる加工技術です。積層造形、被覆加工、接合加工の3つの技術が中心となります。

積層造形は、3Dデジタルモデルを基に材料を層状に積み重ねて形状を作る革新的な技術です。複雑な内部構造や従来の加工では困難な形状も製造可能で、試作品製作や少量生産に威力を発揮します。

被覆加工では、メッキ処理が代表的な技術として広く採用されています。電気メッキや無電解メッキにより、耐食性、耐摩耗性、導電性などの機能を付与できます。装飾目的から工業用途まで多岐にわたり活用されています。

接合加工には、溶接やハンダ付けなどの材料的接合と、ボルト締結などの機械的接合があります。異なる材料の組み合わせや分解可能な構造など、設計要求に応じた最適な接合方法を選択できます。

熱処理加工

熱処理加工は、金属を加熱・冷却することで内部組織を変化させ、機械的性質を改善する技術です。硬度、強度、靭性などの特性を製品の用途に合わせて調整できます。

代表的な熱処理には、焼入れ、焼戻し、焼ならし、焼なましがあります。焼入れでは金属を硬化させ、焼戻しで適度な靭性を付与します。焼ならしでは組織の均質化を図り、焼なましでは加工性を向上させます。

また、真空焼入れ、浸炭焼入れ、高周波焼入れなど、特殊な環境や方法を用いた熱処理も発達しており、より高度な性能要求に対応しています。自動車部品、工具、機械部品など、強度と耐久性が要求される分野で不可欠な技術です。

金属の機械加工における素材選びのポイント

金属加工において、素材の選択は完成品の品質を大きく左右します。ここでは、加工目的に合った材料の選び方についてご説明します。

- 加工目的に合わせた金属材料の選定方法

- 各金属材料の特性と加工難易度

- 素材選定時の注意事項と確認ポイント

加工目的に合わせた金属材料の選定方法

金属材料の選定では、製品に求められる性能と加工方法の両方を考慮する必要があります。強度が重要な場合は鉄鋼材料、軽さが求められる場合はアルミニウム、錆びにくさが必要な場合はステンレスというように、用途に応じて最適な材料があります。

また、使用環境も重要な判断基準です。高温で使用する場合は耐熱性の高い材料、薬品に触れる場合は耐食性の高い材料を選びます。加工コストも材料選定の重要な要素で、量産品では材料費が大きく製品価格に影響します。

各金属材料の特性と加工難易度

主な金属材料には、それぞれ特有の性質と加工時の特徴があります。

| 材料名 | 主な特性 | 加工難易度 | 適用例 | コスト |

| 鉄鋼材料 | 高強度、汎用性 | 普通 | 機械部品、構造材 | 低 |

| アルミニウム | 軽量、高速加工可能 | 易 | 航空機部品、電子機器 | 中 |

| ステンレス | 耐食性、工具摩耗大 | 難 | 食品機械、医療器具 | 中 |

| チタン | 高強度、軽量 | 非常に難 | 航空宇宙、医療 | 高 |

| 銅合金 | 導電性、熱伝導性 | 普通 | 電気部品、配管 | 中 |

鉄鋼材料は一般的な加工方法で対応でき、コストパフォーマンスに優れています。アルミニウムは加工時の工具への負担が少なく、高速での加工が可能ですが、熱によるひずみに注意が必要です。

ステンレスは、工具の摩耗が早く、加工速度を落として対応する必要があります。チタンは非常に強靭で、特殊な工具や加工条件が必要になり、高度な技術と経験が求められます。

素材選定時の注意事項と確認ポイント

材料を選ぶ際は、規格証明書で材質や特性を確認することが重要です。同じ材質でもグレードによって特性が異なり、加工性や仕上がりに影響を与えます。また、材料の在庫状況や納期も考慮が必要です。

特殊な材料は入手に時間がかかることがあり、製品の納期に影響する可能性があります。材料の表面状態や寸法精度も確認が必要で、これらは加工後の品質に直接関わってきます。熱処理や表面処理の必要性も、材料選定時に検討すべき重要な項目です。

金属機械加工で実現できる精度と品質

機械加工における精度と品質の管理は、製品の価値を決める重要な要素です。ここでは、精度の考え方や品質管理の方法について説明します。

- 加工方法別の精度比較

- 表面粗さの管理方法と基準値

- バリ対策と品質保証の重要性

加工方法別の精度比較

機械加工の精度は、加工方法によって大きく異なります。

| 加工方法 | 一般的な精度 | 表面粗さ | 適用場面 |

| 旋盤加工 | ±0.03mm | Ra1.6-3.2μm | 円筒形状部品 |

| フライス加工 | ±0.03mm | Ra1.6-6.3μm | 平面、溝加工 |

| 研削加工 | ±0.01mm | Ra0.4-1.6μm | 高精度仕上げ |

| 放電加工 | ±0.01mm | Ra2.5-6.3μm | 硬材料、複雑形状 |

| プレス加工 | ±0.15mm | Ra3.2-12.5μm | 板金部品 |

| 鋳造 | ±0.4-1.6mm | Ra12.5-50μm | 粗形状 |

切削加工の一般的な精度は、0.03ミリメートル程度で、旋盤加工やフライス加工がこれに該当します。より高精度が必要な場合は研削加工を選択し、0.01ミリメートルの精度を実現可能です。

放電加工も0.01ミリメートルの精度が可能です。一方、プレス加工や板金加工では0.15ミリメートル程度が一般的な精度となります。鋳造の場合は0.4から1.6ミリメートルとなり、高精度が必要な部分は追加の機械加工で対応します。

製品の要求精度に合わせて適切な加工方法を選択することが重要です。

表面粗さの管理方法と基準値

表面粗さは、製品の機能や性能に大きく影響する重要な要素です。研削加工では非常に滑らかな表面が得られ、高速回転する砥石で細かく削ることで、光沢のある美しい仕上がりを実現します。

切削加工の場合は、工具の送り速度を遅くすることで表面粗さを改善できますが、加工時間とのバランスを考慮しましょう。

放電加工では、特別な後処理なしでも均一な表面粗さが得られ、金型などの精密部品製作に適しています。測定機器による数値管理で、要求品質を確実に満たす生産体制を整えています。

バリ対策と品質保証の重要性

バリは金属加工において避けられない課題ですが、適切な対策で最小限に抑えることができます。バリの発生を抑制するには、工具の選定や切削条件の最適化が重要です。また、加工順序を工夫することで、後工程でのバリ取り作業を減らすことができます。

品質保証の面では、寸法測定器や三次元測定機を使用して、製品の寸法精度を確実に検査します。ISO9001などの品質マネジメントシステムに基づく管理体制により、安定した品質の製品を提供しています。

不良品の発生を防ぐための予防措置も重要な取り組みです。

金属の機械加工で使う工機の種類と使い分け

工作機械には様々な種類があり、それぞれに得意とする加工があります。ここでは主要な工作機械の特徴と使い分けについて説明します。

- 旋盤加工

- フライス加工

- マシニングセンタ

- 中ぐり盤加工

- 複合加工機

旋盤加工

旋盤は、円筒形状の部品を加工する際に使用される基本的な工作機械です。材料を回転させながらバイトと呼ばれる工具で削り取っていく方法で、外径の切削や内径の加工、端面の加工が可能です。

近年では、コンピュータ制御のNC旋盤が主流となり、複雑な形状も高精度に加工できます。ターニングセンタと呼ばれる複合加工機では、旋削加工に加えてフライス加工や穴あけ加工も1台で行えます。

シャフトやボルト、ナットなどの円筒形状部品の製作に最適で、多品種少量生産から量産まで対応可能です。

フライス加工

フライス加工は、平面や溝、ポケットなどの複雑な形状を加工する際に使用します。回転する工具を固定された材料に押し当てて加工を行い、正面フライスやエンドミルなど、目的に応じた工具を使用します。

マシニングセンタでは工具を自動交換できるため、多様な加工を連続して行うことが可能です。金型部品や各種機械部品の製作に広く用いられ、特に直角や平行な面を持つ部品の加工に適しています。

最新の制御技術により、3次元の自由曲面も加工可能で、設計の自由度が広がっています。

マシニングセンタ

マシニングセンタは、フライス加工や穴あけ加工、ねじ切り加工など、様々な加工を1台で実現できる高機能な工作機械です。工具を自動で交換できるため、段取り替えの時間を大幅に削減できます。

5軸制御マシニングセンタでは、従来の3軸制御では難しかった複雑な立体形状も加工可能です。

また、CAD/CAMシステムと連携することで、設計データから直接加工プログラムを生成でき、高精度な加工を効率的に行えます。一度の段取りで複数の加工が完了するため、精度の向上と納期短縮を同時に実現できます。

中ぐり盤

中ぐり盤は、穴を広げて精密に仕上げる専用の工作機械です。ドリルなどで開けた穴をより大きく、より正確な寸法に加工できます。

中ぐり盤の特徴は、大型の工作物や深い穴の加工に対応できることです。他の機械では難しい直径の大きな穴や、深い穴も精密に加工できます。また、穴の内径を高精度に仕上げられるため、軸受けやシリンダーなどの精密部品製造に適しています。

横中ぐり盤と立中ぐり盤があり、加工物の形状や大きさに応じて使い分けます。横中ぐり盤は大型の工作物に適し、立中ぐり盤は高さのある部品の加工に向いています。近年ではNC制御の中ぐり盤が普及し、複雑な穴加工も自動化されています。

複合加工機

複合加工機は、旋盤とマシニングセンタの機能を1台に組み合わせた革新的な工作機械です。材料を他の機械に移し替えることなく、完成品まで仕上げられます。

複合加工機の最大の利点は、加工工程の削減と精度向上です。工作物を一度セットするだけで、旋削加工から穴あけ、フライス加工まで連続して行えます。段取り替えの回数が減ることで、加工時間の短縮と人件費の削減を実現できます。

また、工作物を移動させないため、加工精度が向上します。複数の機械で加工する場合に生じる位置ずれや累積誤差を防げるためです。ターニングセンタベースとマシニングセンタベースの2種類があり、主要な加工内容に応じて選択します。

自動車部品や航空機部品など、高精度が要求される分野で威力を発揮しています。

金属の機械加工でよくある質問(FAQ)

金属の機械加工でよくある質問をわかりやすくまとめました。

金属機械加工で最も重要なポイントは何ですか?

材料選定と加工方法の選択が最も重要です。製品に求められる性能や使用環境を十分に検討し、適切な金属材料を選びましょう。加工方法については、要求精度やコスト、納期を総合的に判断して決定します。また、品質管理体制の構築も欠かせません。

加工精度を向上させる方法はありますか?

加工精度向上には複数のアプローチがあります。工作機械の定期的なメンテナンスと校正、切削工具の適切な選定と管理、加工条件の最適化が基本です。環境温度の管理や振動対策も重要で、測定器による品質チェック体制の強化により、安定した高精度加工を実現できます。

コストを抑えながら品質を保つコツは?

材料の歩留まり向上、加工工程の見直し、工具寿命の延長がコスト削減の鍵になります。設計段階での加工性を考慮した形状検討、適切な公差設定により、不要な高精度加工を避けられます。

また、量産効果を活用した材料調達や、予防保全による機械停止時間の最小化も有効な手法です。

まとめ:金属の機械加工はタキオンワタナベにご相談を!

金属の機械加工には様々な方法や工作機械があり、それぞれに特徴があります。高品質な製品を作るには、適切な加工方法の選択と、確かな技術力が必要です。

株式会社タキオンワタナベでは、豊富な経験と技術力を活かし、お客様のご要望に応じた最適な加工方法をご提案いたします。金属加工に関するご相談は、ぜひ株式会社タキオンワタナベにお気軽にお問い合わせください。

コラム監修者

- 代表取締役社長

-

高等学校卒業程度認定試験合格後、関西外国語大学で英米語を専攻し、ニューヨーク州立大学経済学部にも在籍。

その後、同志社大学大学院ビジネス研究科で経営学を深め、現在は京都大学大学院法学研究科で法学を学ぶ。

プライム上場企業で培ったマネジメント力を活かし、経営難だった家業を再建。

一気通貫の機械サービス業の体制構築と品質・納期・コストを革新し、読者のものづくり課題に経営視点で応える。

最新の投稿

- 2025年10月31日金属加工を依頼する方法と流れ|メリットや注意点などを解説

- 2025年10月10日機械加工で使う図面記号一覧|意味や見方などをわかりやすく解説

- 2025年10月1日タレパン加工とは?仕組みやメリット、レーザー加工との違いを解説

- 2025年8月28日ステンレス板金の加工方法は?種類や特徴、注意点をわかりやすく解説