板金加工とは?加工の手順や種類、注意点などを解説

2025年2月20日

製品開発や製造において、「板金加工の工程がよくわからない」「適切な加工方法を選びたい」という悩みをお持ちの方は多いのではないでしょうか。また、初めて板金加工を依頼する際に、どのような準備が必要か迷われることもあるでしょう。

本記事では、板金加工の基礎知識から実践的なノウハウまで、製造現場で役立つ情報をわかりやすく解説していきます。

板金加工とは

板金加工は、金属の板材に力を加えて変形させることで目的の形状を作り出す加工技術です。自動車のボディや家電製品の筐体、建築物の外装など、私たちの身の回りのあらゆる場所で使われています。

本章では、板金加工の基本的な概念や原理について説明していきます。

意味

板金加工は、板状の金属材料に対して切断・曲げ・溶接などの加工を施し、立体的な形状に成形する技術を指します。

加工できる材料は主に鉄・ステンレス・アルミニウム・銅などで、一般的な板厚は0.1mmから22mm程度までです。この加工方法は、少量多品種生産に適しており、設計変更にも柔軟に対応できるのが特徴です。

また、汎用的な設備で加工できるため、初期投資を抑えられる利点があります。特に製造業では、機械板金による加工が一般的です。

弾性変形

金属材料に力を加えた際に、一時的な変形が起こることを弾性変形と呼びます。加えた力が小さい場合、原子間の距離が変化してひずみが生じますが、力を取り除くと元の形状に戻ります。

この性質は板金加工において重要な概念となっており、特に曲げ加工では「スプリングバック」という現象の原因となります。

弾性変形を理解し、適切にコントロールすることが、精度の高い加工を実現するポイントです。熟練の技術者は、この性質を経験的に把握しながら加工を行うことが求められるでしょう。

堕性変形

塑性変形は、金属材料に降伏点を超える力を加えた際に生じる永久的な変形のことです。板金加工では、この性質を利用して目的の形状を作り出していきます。例えば、曲げ加工では適度な力を加えることで意図的に塑性変形を起こし、必要な角度や形状を得ています。

ただし、過度な力を加えると材料が破断してしまうため、適切な力加減が必要不可欠です。現代では、この塑性変形をコントロールするために、コンピュータ制御の加工機械が活用されているのが特徴です。

切削加工との違い

板金加工は、材料を変形させて加工するのに対し、切削加工は材料を削り取って形状を作り出します。

板金加工では、一枚の板から複雑な形状を作れる反面、精密な寸法精度を出すのが難しい特徴があります。一方、切削加工は高い精度が出せますが、材料の無駄が多くなりやすく、薄い板状の製品を作るのは不向きです。

板金加工は、大きな面積の加工や薄板の加工に適しており、家電製品の筐体や自動車のボディなど、軽量化が求められる製品の製造に多く使用されています。

板金加工の種類とは

板金加工は、加工方法によって手板金と機械板金の2種類に大きく分けられます。それぞれに特徴や向いている用途があり、製品の要件に応じて使い分けることが重要です。

ここでは、各種類の特徴と活用方法について解説していきましょう。

機械板金

機械板金は、専用の加工機械を使用して板金を加工する方法です。

タレットパンチプレスやレーザー加工機、プレスブレーキなどの設備を使用し、高い精度と生産性を実現できます。CADデータから直接加工できるため、複雑な形状でも安定した品質で製造が可能です。

また、同じ製品を繰り返し作る場合に適しており、コストを抑えることができます。近年では自動化も進み、人手不足への対応策としても注目されています。

手加工板金

手加工板金は、熟練の職人がハンマーやヤスリなどの工具を使って手作業で加工する方法です。

一品一品丁寧に作り上げるため、複雑な形状や特殊な要求にも対応できます。自動車の補修や工芸品の製作など、機械では難しい繊細な作業に適しています。大量生産には向いていませんが、試作品や少量生産の場合には、金型製作などの初期投資が不要なため、コスト面で有利になることもあるでしょう。

板金加工のメリットとは

品質、コスト、納期など、製造における重要な要素において、板金加工には多くのメリットがあります。特に、設計の自由度が高く、少量多品種生産に適している点は、現代のものづくりニーズに合致しています。

ここでは、板金加工を採用する際のメリットについて、詳しく見ていきましょう。

複雑な形の製品が作れる

板金加工の最大の特徴は、一枚の板から複雑な形状の製品を作れることです。

切断、曲げ、溶接などの工程を組み合わせることで、様々な立体形状を実現できます。例えば、筐体や収納ケースなどの箱物から、配電盤や制御盤といった精密機器の外装まで、幅広い製品に対応が可能です。

また、設計変更にも柔軟に対応できるため、試作品の製作や製品改良にも適しています。近年では3DCADとの連携も進み、より効率的な製造が実現できます。

汎用的な設備で加工できる

板金加工は、汎用的な設備で多様な製品を作れる利点があります。

プレス加工のように製品ごとに専用の金型を必要としないため、初期投資を抑えることが可能です。また、同じ設備で異なる製品を製造できるため、設備稼働率を高く保てます。

汎用的な設備を使うことで、少量多品種生産にも柔軟に対応でき、納期短縮やコスト削減にもつながるでしょう。特に試作品や小ロット生産において、この特徴は大きな強みといえます。

板金加工に必要な加工機とは

板金加工では、工程ごとに専用の加工機械が使用されます。それぞれの機械が持つ特徴や性能を理解することで、より効率的な製造が可能になります。

ここでは、主要な加工機械について、その用途や特徴を詳しく解説していきましょう。

レーザー加工機

レーザー加工機は、高出力のレーザーを使用して金属板を切断する装置です。複雑な形状の切断や微細な穴あけ加工が可能で、切断幅が0.2~0.4mm程度と非常に細かい加工ができます。また、高速加工が可能なため、生産性も高く、特に外周加工や大きな穴の切断に適しています。

近年は高出力化が進み、より厚い材料の切断や、従来は難しかった高速穴あけ加工にも対応できるようになっています。熱影響が少なく、高精度な加工が可能なのも特徴です。

バリ取り機

バリ取り機は、切断や抜き加工後に発生する突起(バリ)を除去する装置です。従来は手作業で行っていましたが、機械化により効率的な処理が可能になりました。ワークを吸着させながらサンドペーパーで研磨する方式が一般的で、均一な仕上がりが得られます。加工面の品質向上だけでなく、作業者の安全確保や作業効率の向上にも貢献しています。

近年は表面研磨も同時に行える機種も登場し、工程の短縮化に役立っています。

タレットパンチプレス機

タレットパンチプレス機は、複数の金型を装着できる回転式の金型ホルダー(タレット)を備えた加工機です。穴あけや切断、成形加工など、様々な加工を1台で行えます。特に多数の穴あけ加工や、タップ加工、バーリング加工などの成形加工が強みです。

NC制御により高精度な位置決めが可能で、複雑な加工パターンも自動で処理できます。生産性が高く、中量生産に適していますが、外周の切断には時間がかかる傾向があります。

プレスブレーキ

プレスブレーキは、金属板を曲げ加工するための装置です。上型(パンチ)と下型(ダイ)の間に材料を挟み、油圧やサーボモータの力で曲げ加工を行います。加工角度や圧力は、NCプログラムで制御され、高精度な曲げ加工が可能です。

材料の特性によって曲げ角度が変化するため、細かな調整が必要となりますが、現代の機械では自動補正機能を備えているものも多くなっています。曲げ工程は板金加工の要となる重要な工程で、後工程の溶接や組立に大きく影響します。

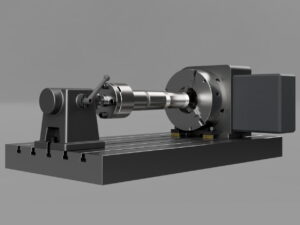

スピニング加工機

スピニング加工機は、回転する金属板にローラーを押し当てて、円錐や円筒形に成形する装置です。照明器具のカバーや工業用フィルターなど、回転体の製品製造に使用されます。NC制御により複雑な形状も高精度に加工でき、表面品質も優れています。

設備投資は比較的小規模で済み、少量多品種生産にも対応可能です。航空宇宙分野でも使用される高度な加工技術として注目されているのが特徴です。

溶接機

板金加工で使用される主な溶接機には、TIG溶接機とレーザー溶接機があります。TIG溶接機は不活性ガスを使用して溶接を行い、高品質な溶接が可能です。特に薄板の溶接に適していますが、熟練の技術が必要です。

一方、レーザー溶接機は熱影響が少なく、変形が起こりにくいのが特徴です。近年は、ファイバーレーザー溶接機が普及し、高速かつ高品質な溶接が可能になっています。非熟練者でも高品質な溶接ができる利点があります。

板金加工の手順とは

板金加工は、図面展開から検査まで複数の工程を経て完成に至ります。各工程には専門的な知識と技術が必要で、一つの工程のミスが最終製品の品質に大きく影響します。

ここでは、板金加工の基本的な工程について、順を追って解説していきます。

図面展開

図面展開は、完成品の3D図面から、1枚の板材への展開図を作成する工程です。曲げによる材料の伸びや縮みを計算し、正確な展開寸法を割り出す必要があります。近年は3DCADと連携した専用ソフトウェアを使用することで、より正確な展開図の作成が可能です。

また、材料の無駄を減らすため、効率的な配置(ネスティング)も同時に検討が必要です。後工程の加工精度に大きく影響を与えるため、慎重な作業が求められています。

抜き加工・切断加工

抜き加工・切断加工は、展開図に基づいて板材から必要な形状を切り出す工程です。レーザー加工機やタレットパンチプレスを使用し、外形の切断や穴あけを行います。加工方法は、製品の形状や数量、要求される精度によって選択します。

レーザー加工は複雑な形状の切断に適しており、タレパン加工は多数の穴あけや成形加工に適しています。最近は複合機の導入も増え、両方の利点を活かした効率的な加工が可能です。

バリ取り・タップ加工

切断・抜き加工後の工程では、切断面に発生したバリの除去やネジ穴の加工を行います。バリ取りは、手作業やバリ取り機を使用して行い、作業者の安全確保と製品の品質向上に重要な役割を果たします。

タップ加工は、後工程の組立てに必要なネジ穴を作る工程で、曲げ加工の前に実施することが必要です。この工程での丁寧な作業が、最終製品の仕上がりと安全性に大きく影響を与えるため、確実な処理が求められています。

曲げ加工

曲げ加工は、プレスブレーキを使用して板材を立体的な形状に成形する工程です。材料の特性や板厚によって曲げの角度が変化するため、熟練の技術と経験が必要となります。また、スプリングバックと呼ばれる現象により、曲げ角度が戻ってしまうことを考慮した加工が必要です。

最新の機械では、自動補正機能を備えているものも多く、高精度な曲げ加工が可能です。

溶接

溶接工程では、曲げ加工された部品を接合して立体的な形状を作り上げます。TIG溶接やレーザー溶接など、製品の要求に応じて適切な溶接方法を選びます。

溶接時の熱による変形を最小限に抑えることが重要で、溶接順序の検討や治具の使用など、綿密な作業計画が必要です。特にステンレスなどの溶接では、変色防止のため、シールドガスによる保護が欠かせません。

溶接品質は製品の強度や外観に大きく影響するため、高度な技術が要求されます。

仕上げ

仕上げ工程では、溶接部の研磨や表面処理を行い、製品の外観を整えます。グラインダーやサンドペーパーを使用して溶接部の凹凸を平滑にし、必要に応じて塗装やメッキなどの表面処理を施します。また、溶接による熱ひずみの修正も、この工程で行われます。仕上げの品質は製品の美観に直結するため、要求される仕上がりレベルに応じて丁寧な作業が必要です。近年は自動化された研磨機の導入も進み、効率的な作業が可能になっています。

組み立て

組立て工程では、加工された部品同士を組み合わせ、製品として完成させます。ボルト・ナットやリベットなどの締結部品を使用して組み立てを行い、必要に応じて他の部品との組み付けも行います。

この工程では、図面通りの組立てはもちろん、部品同士の干渉チェックや動作確認なども重要です。品質管理のポイントとして、締結部の確実な固定や部品の取り付け位置の精度が挙げられます。

検査

最終工程の検査では、製品の寸法精度や外観、機能について確認を行います。寸法検査ではノギスやマイクロメーターなどを使用し、図面との整合性を確認します。外観検査では傷や変形、表面処理の状態をチェックし、機能検査では可動部の動作確認などを行います。

高度な品質管理が求められる製品では、三次元測定機や画像測定機を使用した精密な検査も実施されています。不具合が見つかった場合は、原因を特定し、必要な修正が必要です。

板金加工の注意点とは

板金加工では、材料特性の理解や加工条件の適切な設定が重要です。特に、材料の選定では強度や加工性、コストなどを総合的に判断する必要があります。

また、加工時の変形や熱による影響を考慮した設計や、工程間での寸法精度の維持にも注意が必要です。品質管理面では、各工程での検査体制の確立や、作業者の技能維持・向上も重要なポイントとなります。

まとめ

板金加工は、一枚の金属板から様々な製品を生み出す重要な加工技術です。手板金と機械板金の特徴を理解し、製品に応じて適切な加工方法を選択することが大切です。また、図面展開から検査まで、各工程での確実な品質管理が製品の出来を左右します。板金加工の基礎知識と注意点を押さえることで、より効率的な製造が可能になるでしょう。