ステンレス鋼の加工方法とは?特徴や種類、加工のメリットなどを解説

2025年3月6日

ステンレス鋼は、耐食性や耐熱性に優れた金属材料として、私たちの生活のさまざまな場面で使用されています。しかし、その加工には高い技術と知識が必要とされ、多くの製造業者が難しさを感じているのではないでしょうか。

この記事では、ステンレス鋼の特徴や種類から加工方法まで、製造に関わる方々に役立つ情報を詳しく解説していきます。

ステンレス鋼とは

ステンレス鋼は、鉄を主成分として50%以上含み、さらにクロムを10.5%以上含有する特殊な合金鋼です。その特徴や用途は多岐にわたり、産業機械から日用品まで幅広く活用されています。まず、ステンレス鋼の特徴と用途について解説します。

特徴

ステンレス鋼の最大の特徴は、表面に形成される不動態皮膜による優れた耐食性です。クロムの働きにより生成される薄い酸化皮膜は、内部の金属を保護し、錆びにくくしてくれます。

また、熱伝導率が低く、500℃程度までの高温環境でも強度を維持できるのも特徴です。金属としての強度も高く、耐久性に優れた素材として知られています。

用途

ステンレス鋼は、その優れた特性を活かして様々な分野で使用されている素材です。

キッチン用品や食器などの日用品から、化学プラントの配管、医療機器、建築資材まで、用途は多岐にわたります。特に水回りや屋外での使用に適しており、耐食性と美観を両立させる必要がある場所で重宝されています。

ステンレス鋼の種類

ステンレス鋼は、含有する元素の組み合わせと熱処理による結晶構造の違いにより、様々な種類に分類されます。それぞれの特性を理解し、用途に応じて適切な材料を選択することが重要です。

ここでは代表的な種類について解説します。

オーステナイト系ステンレス鋼

オーステナイト系ステンレス鋼は、クロムとニッケルを主な添加元素とし、最も一般的に使用されている種類です。代表的な「SUS304」は、優れた加工性と溶接性を持ち、耐食性も高いことから、家庭用品から工業製品まで幅広く採用されています。

また「SUS316」は耐食性がさらに優れており、化学プラントや医療機器などの過酷な環境下で使用されています。冷間加工性や非磁性といった特徴も持ち合わせており、さまざまな産業分野で重要な役割を果たしています。

マルテンサイト系ステンレス鋼

マルテンサイト系ステンレス鋼は、クロム量が約13%と比較的少なく、炭素含有量が多いのが特徴です。

熱処理によって硬度を高めることができ、「SUS410」や「SUS420」などが代表的です。耐食性はやや劣りますが、強度と耐摩耗性に優れているため、刃物やベアリング、ボルトなどの機械部品に使用されています。

特に焼入れによる硬化が可能で、熱処理条件を選ぶことで幅広い性質を持たせられるのが大きな特徴です。

フェライト系ステンレス鋼

フェライト系ステンレス鋼は、クロムを主成分とし、ニッケルをほとんど含まない経済的な材料です。

代表的な「SUS430」は、一般的な環境での耐食性は良好で、磁性を持つことが特徴です。加工性と溶接性にも優れており、建材や家電製品の外装、厨房機器などに広く使用されています。

また、極低炭素・窒素のSUS444などの高純度フェライト系ステンレス鋼は、さらに耐食性が強化された種類で、塩化物環境下での応力腐食割れにも強い特性を持っています。

オーステナイト・フェライト系ステンレス鋼

オーステナイト系とフェライト系の特性を併せ持つ二相ステンレス鋼は、高い強度と優れた耐食性が特徴です。

「SUS329J1」などが代表的で、海水環境での使用や化学プラントなど、特に過酷な環境下での使用に適しています。

また、応力腐食割れに対する抵抗性も高く、オーステナイト系より強度が高く耐食性に優れているため、高温高圧環境下での使用や、海水淡水化プラントなどの特殊な用途にも採用されています。

スーパーステンレス鋼

スーパーステンレス鋼は、耐孔食指数が40を超える高性能な材料で、通常のステンレス鋼の性能を大きく上回る特殊な合金です。

「NSSC270」や「SAF2507」などが代表的で、化学産業分野での使用はもちろん、高級時計の外装など、特殊な用途にも採用されています。

極めて高い耐食性と機械的強度を併せ持ち、従来のステンレス鋼では対応できなかった過酷な環境下でも安定した性能を発揮可能です。

ステンレス加工が難しいと言われる理由

ステンレス鋼は優れた特性を持つ反面、加工が困難な材料としても知られています。主な要因は熱伝導性の低さや加工硬化、溶接時の問題などがあります。ここでは、その具体的な理由について解説します。

熱が伝わりにくい

ステンレス鋼は熱伝導率が鉄の約3分の1と非常に低く、加工時に発生する熱が工具に集中する性質があります。

切削加工時には800~1200℃もの高温が発生しますが、この熱は切り粉に分散されず工具に留まってしまいます。その結果、工具の寿命が急激に短くなり、刃先の欠けや焼き付きなどの欠損が発生しやすくなるのです。

冷却効果も得にくいため、加工精度の維持には特別な対策が求められます。

硬度が高く加工しにくい

ステンレス鋼には加工硬化と呼ばれる、負荷を与えることでより硬くなる性質が存在します。特にオーステナイト系ステンレス鋼は、切削や曲げなどの加工時に急激に硬度が上昇しやすいです。

この現象により工具への負荷が増大し、切削抵抗が高まるため、加工精度の低下や工具の損傷を引き起こすことになります。また、一度硬化した部分は元に戻すことができず、追加工も困難となるのです。

溶接焼け・溶接割れが起こりやすい

ステンレス鋼の溶接では、高温による溶接焼けやスケールの発生、さらには溶接割れなどの問題が頻発します。

溶接部ではクロムの拡散現象により、不動態皮膜が破壊され耐食性が低下。また、熱による歪みも生じやすく、特にマルテンサイト系では急冷による割れのリスクが高まります。これらの問題の防止には、適切な溶接条件の設定と熱処理が不可欠です。

ステンレス加工のメリット

ステンレス鋼は加工が難しい素材ですが、その優れた特性から多くのメリットがあります。耐熱性や耐食性、強度など、他の金属材料にはない特長を持ち合わせています。

ここでは、ステンレス加工の主なメリットについて解説していきます。

耐熱性がある

ステンレス鋼は500℃までの高温環境下でも強度をほとんど失わない優れた耐熱性を持っています。

熱による変形も少なく、高温での使用に適しているため、熱交換器やボイラー部品など、高温環境で使用される製品に広く採用されています。また、熱伝導率が低いという特性を活かし、断熱性が求められる機器の製造にも使用されます。

メンテナンスの頻度が減少する

ステンレス鋼はクロムの作用により表面に不動態皮膜が形成され、優れた耐食性を発揮します。この皮膜は傷がついても酸素と結合して自己修復するため、長期間にわたって錆びにくい状態を維持することが可能です。

そのため、定期的な塗装や交換といったメンテナンス作業が大幅に削減され、維持管理のコストを抑えることが可能です。

高負荷の場所に使える

ステンレス鋼は引張強度や耐摩耗性に優れ、高い荷重がかかる場所での使用に適しています。

建築物の構造材や機械部品など、強度が要求される用途で広く採用されており、特に振動や衝撃が加わる環境下でも安定した性能を発揮します。また、疲労強度も高く、繰り返し応力に対する耐久性も備えているのです。

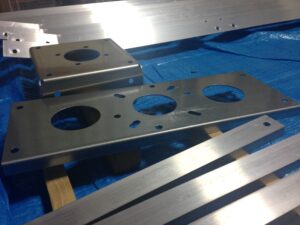

ステンレスの加工方法とは

ステンレス鋼の加工には、切断や切削、溶接、曲げ、表面処理など様々な方法があります。それぞれの加工方法には特徴があり、目的や用途に応じて最適な方法を選択する必要があります。

ここでは、各加工方法について詳しく解説していきます。

切断加工

ステンレス鋼の切断加工では、必要な形状や大きさに材料を切り分ける作業を行います。一般的にはレーザー切断機やプラズマ切断機、ウォータージェット切断機などの設備が使用されています。特にレーザー切断は熱影響が少なく、高精度な加工が可能なため、精密部品の製造に適しています。また、切断面も美しく仕上がり、後処理の手間を軽減可能です。

切削加工

ステンレス鋼の切削加工は、マシニングセンタやNC旋盤などの工作機械を使用して行われます。加工時には工具への負荷が大きいため、適切な切削条件の設定とクーラントの使用が重要です。また、加工硬化を防ぐため、一度の切り込みを深くし、連続した切削を心がけることが必要です。さらに、工具の選定も慎重に行い、チッピングや欠損を防止します。

溶接

ステンレス鋼の溶接では、TIG溶接やMIG溶接、被覆アーク溶接など、様々な方法が採用されています。溶接時には材料の特性を考慮し、適切な溶接条件を設定することが重要です。特に溶接部の変形や割れを防ぐため、予熱や後熱処理などの温度管理が欠かせません。また、不動態皮膜の保護も必要で、溶接後のスケール除去と不動態化処理が求められます。

曲げ加工

ステンレス鋼の曲げ加工では、プレスブレーキやベンディングロールなどの設備を使用して材料に角度をつけていきます。この加工ではスプリングバックと呼ばれる現象が発生し、曲げた後に材料が元の形状に戻ろうとする特性があります。そのため、目標の角度よりも大きめに曲げる必要があり、材料の板厚や硬度に応じて適切な条件設定が必要です。また、曲げ加工時の割れを防ぐため、曲げ半径の管理も重要です。

プレス加工

ステンレス鋼のプレス加工では、金型を使用して材料に圧力を加え、目的の形状に成形していきます。この方法は量産性に優れており、同じ形状の部品を効率的に製造することが可能です。しかし、加工硬化の影響を受けやすいため、一度の加工で目的の形状を得られるよう、適切な金型設計と加工条件の設定が必要です。また、材料の流れや応力分布にも注意を払う必要があります。

表面処理

ステンレス鋼の表面処理には、研磨やバフ仕上げ、電解研磨などの方法があります。表面処理の目的は、美観の向上だけでなく、耐食性の強化や不動態皮膜の形成促進にもあります。特に溶接後のスケール除去や変色部の処理には、適切な表面処理が不可欠です。また、用途に応じて鏡面仕上げやヘアライン仕上げなど、様々な仕上げパターンを選択できます。

ステンレス加工を行うポイント

ステンレス鋼の加工を成功させるには、材料の特性を十分に理解し、適切な加工方法と条件を選択することが重要です。ここでは、ステンレス加工を行う際の重要なポイントについて解説していきます。

ステンレスの特性を理解する

ステンレス鋼は種類によって特性が大きく異なり、それぞれに適した加工方法が存在します。

オーステナイト系は加工硬化が起きやすく、マルテンサイト系は溶接割れに注意が必要です。また、フェライト系は高温での強度低下に留意が必要です。これらの特性を理解し、材料に適した加工条件を選択することで、品質の高い製品を製造できます。

表面をきれいに仕上げる

ステンレス鋼は多くの場合、塗装せずに使用されるため、表面の仕上がりが製品の価値を大きく左右します。特に溶接部周辺の変色やスケールは、不動態皮膜を破壊し耐食性を低下させる原因となります。

そのため、適切な表面処理を行い、美観と機能性の両面を満たす仕上げが求められます。また、傷や汚れは腐食の起点となる可能性があり、丁寧な取り扱いが必要なのです。

工具の破損に注意する

ステンレス鋼の加工では、工具への負荷が大きく、破損のリスクが高くなります。特に切削加工時は、熱の集中による工具の損傷や、切り粉の溶着によるチッピングに注意が必要です。

適切な切削条件の設定と、クーラントの使用、工具の定期的な交換により、安定した加工品質を維持できます。また、工具選定も重要で、ステンレス加工用の専用工具を使用することが推奨されるのです。

まとめ

ステンレス鋼は優れた特性を持つ反面、加工が難しい材料です。しかし、適切な加工方法と条件を選択することで、高品質な製品を製造することが可能になります。材料の特性を理解し、各加工方法の特徴を把握することが、成功の鍵となるでしょう。また、表面処理や品質管理にも十分な注意を払い、製品の価値を最大限に引き出すことが重要です。